3D打印,抗疫应急创新预示制造业大变革未来

BDD View

3D打印(3D printing),也被称为增材制造(Additive Manufacturing,简称AM),融合了计算机辅助设计、材料加工以及快速成型技术,能够自动、快速、直接和精确的打印出各种复杂结构。3D打印技术于20世纪80年代诞生,目前已在医疗、工业制造、模具、食品、原型开发、教育、建筑等多个领域应用。但考虑到3D打印设备的成本、打印的时间、材料费用等问题,3D打印并没有像我们想象的那样迅速成为主流,而多数被用于前期的产品开发和测试阶段。

在对抗新冠病毒期间,各国已颁发了不同程度的“在家休养”命令。工厂关闭、仓库关闭、运输受阻等因素导致制造商减少生产,而最终能够交付的比例更小,特定的医疗产品供不应求。这时3D打印技术的优势得以充分发挥,快速响应,成为缓解医疗物资紧张的重要力量。

疫情引发的3D打印应急创新热潮传递出一个强烈信号:在突破疫情枷锁、激活创新进程中,3D打印正在引领一个制造业大变局的到来。

简化创新

3D打印技术能迅速在疫情中得以运用,很大程度来源于3D打印技术的灵活性,不仅能让医护人员与3D打印企业紧密合作,还能结合现有产品进行微创新,并简化创新流程,缩短研发周期,加快成果快速落地、解决燃眉之急的进程。

3月初意大利疫情蔓延,医疗机构开始超负荷运转。布雷西亚一家医院的文丘里氧气面罩(用于治疗冠状病毒等呼吸系统疾病的重要医疗设备) 很快用完了,但由于供应链断裂,制造商无法交付更多的面罩。

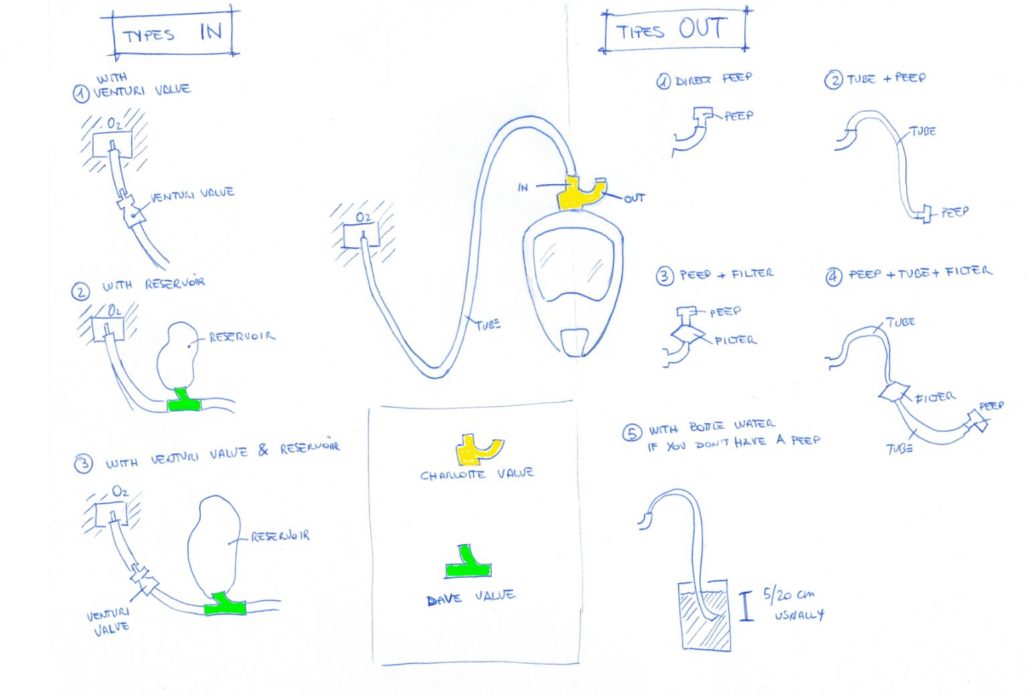

3D打印转换阀门和迪卡侬潜水面罩组合的“紧急呼吸面罩”

罗马一家4人合伙创立的3D 打印创业公司Isinnova发挥了自己设计思维的创新潜能,开发并成功测试了一种3D打印转换阀门,可以把迪卡侬的热卖产品“Easybreath” 潜水面罩和呼吸机相连,组合成紧急呼吸机面罩,这个新部件被命名为“夏洛特阀”。

夏洛特阀安装指导

与呼吸阀不同的是,这种连接很容易制作,所以每个有3D打印机的人都可以尝试正确打印。夏洛特阀被迅速3D打印出原型投入医院测试,仅用24小时打印出100个夏洛特阀送到了布雷西亚医院。

迪卡侬了解到医院需求后,迅即停止了原先的产品计划,将这种潜水面罩免费提供给有需求的医院。迪卡侬对外发言人表示,目前已有近10万个潜水面罩免费提供给全球有需求的医院。因此,拥有这种潜水面罩的医院都可以通过3D打印技术在当地打印这种夏洛特阀,现场组装成紧急呼吸机面罩。

4月中旬,在法国武装部队生物医学研究所(IRBA)的支持下,法国航空公司赛峰与赛谷拉科技合作设计并生产了一种更优化的转换阀门,同样配置在迪卡侬的这款潜水面罩上,给当地医院提供了200套优化的防护面具。

经过优化设计的3D打印阀门

经过医生测试,改良后的方案更符合病人供氧的标准原则: 它直接对着嘴,使呼吸更容易。它既可以保护医护人员,又能给病人进行氧气治疗。医护人员戴上它,可通过面罩上下管道中的两个过滤效果高达99.99%过滤器过滤空气,保护自己免受感染;病人戴上它,经由上风管过滤呼气限制细菌污染,装有一个呼吸辅助工具包的下风管来获得吸氧气治疗。另外,经浸泡消毒净化后,它还可以重复使用。

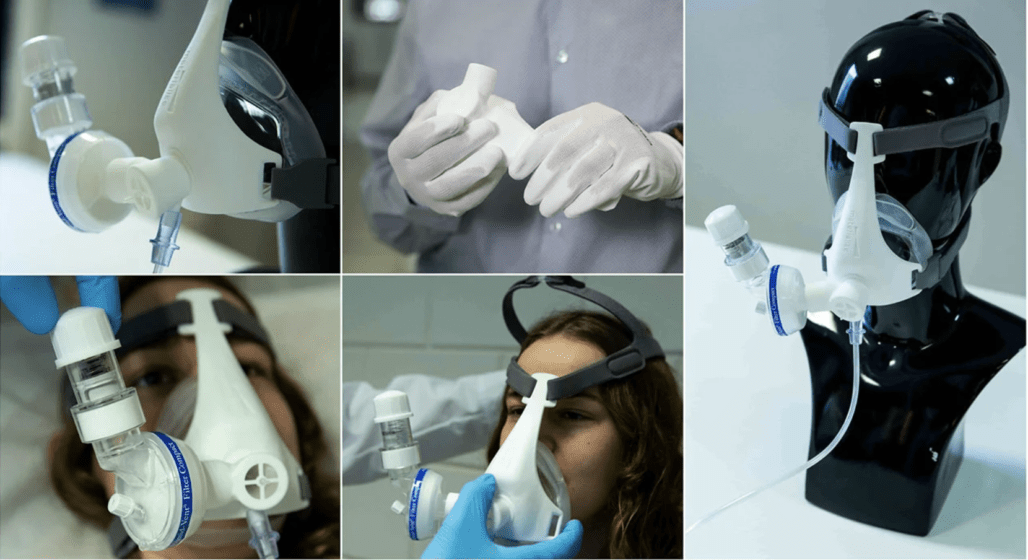

Materialise设计的3D打印加氧呼吸面罩适配器

比利时的3D打印公司“Materialise”开发了一款3D打印加氧呼吸面罩适配器。它可以将大多数医院的标准设备转换成新冠病毒患者提供氧气的面具,通过在肺部制造正压来促进病人的呼吸,被称为“物化夹接器”。它可以减少病人需要使用机械呼吸器的时间,从而减缓呼吸机供应的压力。这款设计完全符合安全规定,已经在当地医院投入使用。

加速批量化生产

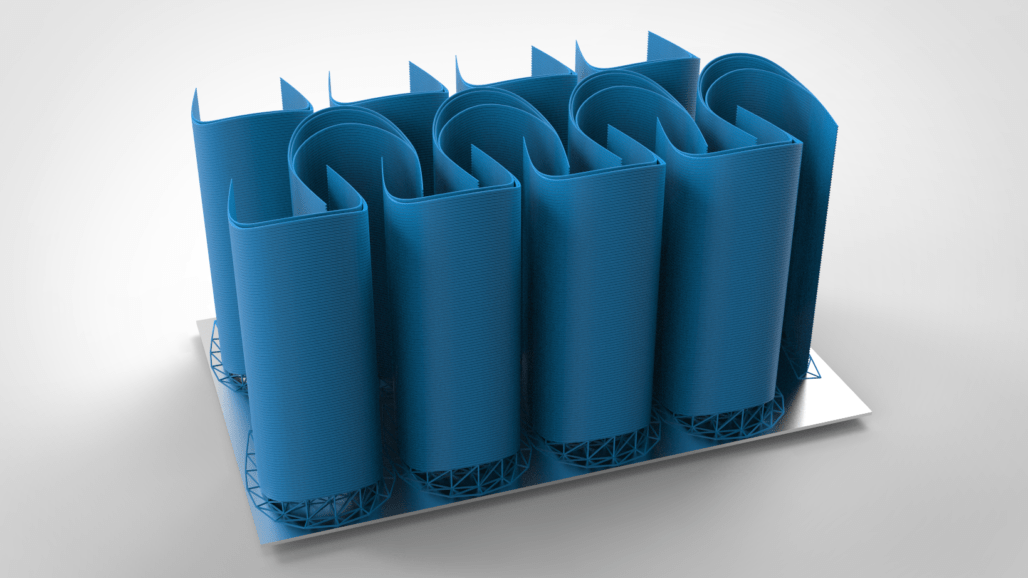

知名3D打印品牌Formlabs透露,他们已经获得FDA的紧急授权,可以打印一种能将BiPAP机器转换成紧缺呼吸系统装置的3D打印转换器,这个转换器是由纽约最大的医疗保健提供商Northwell Health设计。Formlabs用150台3D打印机,可以每天打出3000个转换器,全国各地的医院也可以在当地使用Formlabs打印机生产这些转换器。同时,该品牌在俄亥俄州的工厂加紧打印用于检测的鼻腔拭子,250台打印机日产量可达10万个。

另一家大型3D打印公司——Stratasys,组织了一个3D打印面罩的平台,该平台已经向各地卫生系统免费提供了约4万个3D打印防护面罩。4月末,Stratasys 与另一家3D打印机制造商Origin合作推广Origin 3D打印鼻咽拭子。每台Origin One 3D打印机一次性可以打印1500个Origin NP O1棉签,每天可以打印多次,目前日产量约为19万个,即每周可打印130万个。

face shield X

伦敦大型3D打印公司Ai Build在疫情期间设计了一款60秒内就能打印完成的防护面罩——face hield X。face shield X经由AiSync软件优化,在无人工监督的情况下,一台机器日产量为1200件,这比桌面3D打印软件的典型设计速度快100倍左右。

与传统水平的3D打印不同,AiSync软件使用自由多轴路径来生成机器指令。利用这项技术制造出了一种弯曲的单股设计,它的厚度随人的头部形状而变化。这种曲面形状不仅生产速度更快,而且更牢固,佩戴更舒适,不需要橡皮筋就可以贴紧在耳朵和前额。

3D打印企业所表现出的快速交付能力,大大出乎人们的意料。随着技术不断优化,3D打印技术将持续缩短打印时间,加快交付速度,这似乎象征着3D打印将正式开始挑战工业革命270年以来形成的批量化生产模式。

激活本地资源

疫情让全球供应链模式面临前所未有的挑战和质疑,3D打印技术不仅缓解了医疗物质的供应,还调动起各国各界的资源,激发出前所未有的本国合作创新动力。

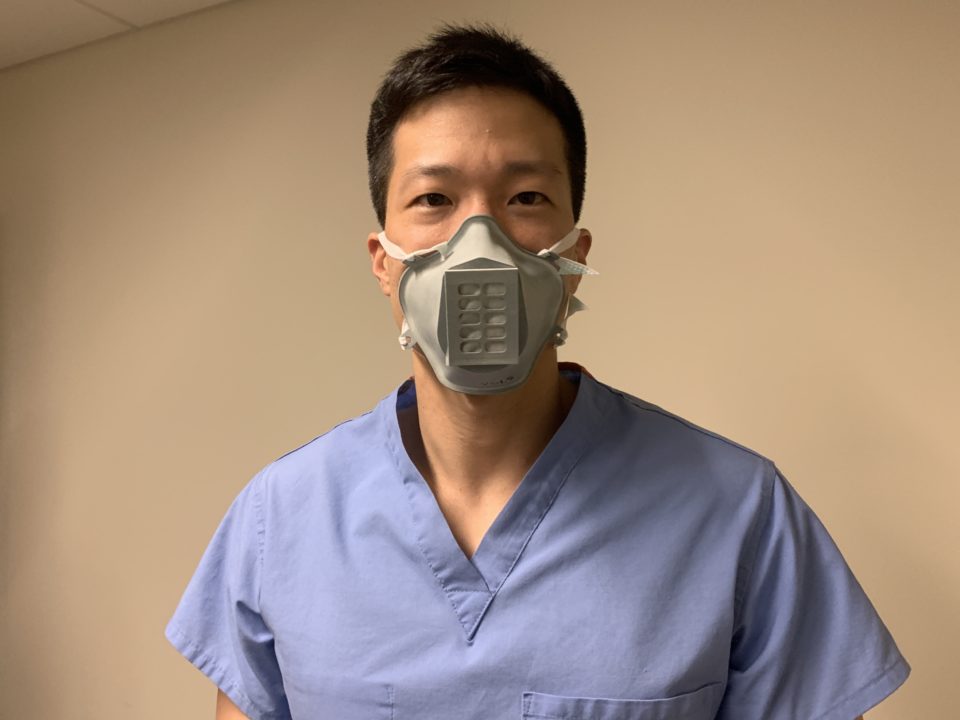

在捷克,捷克技术大学发起了TRIX Connections项目,倡导与捷克国内初创公司和制造商合作,共同设计、研发和生产对抗COVID-19流行病的防护装备。4月16日,由CIIRC CTU(捷克技术大学的信息学、机器人和控制论研究所)主导并联合了30多家公司、共同研制的3D打印口罩——RP95-M,成功投入使用,日产量近万支。这款口罩达到了欧盟认证的最高标准“FFP3”,能够有效隔离新冠病毒的传播,特别适用于医疗人员,急救人员,军队和其他在高危险区的人。

RP95-M防护口罩

CIIRC CTU的科学系主任,Vladimír Mařík教授表示,“能够快速完成从研发到大批量生产,归功于我们研究所与捷克工业界的密切合作。最明显的优势是与CARDAM公司的合作。我们不仅与他们共享实验室,并且CARDAM公司可以快速获得生产所需的高水平专业知识和专业的建议。”

整个过程由TRIX Connections项目团队统筹协调;CARDAM负责开发新产品、新的生产工艺;行业专家帮助优化面具结构以适应大规模生产,并提供生产过程的技术指导;为了加快防护口罩的生产,模具由6个制造厂共同分担;捷克科学院物理研究所负责开发装运前控制的测试设备;莫拉维安公司配合制作相关生产工具;AVEC CHEM Pardubice公司提供过滤器… …近20家公司参与了制作过程,近30家机构和公司参与了准备工作,每周可以生产50000个RP95-M口罩。

RP95-M设计团队

RP95-M防护口罩用到的所有资源都来自捷克境内,激活全国资源对抗疫情。

惠普,全力抗疫推动3D打印新发展

“医院就是战场,医护人员就是士兵。如果没有HP的帮助,我们将没有足够的武器来战胜这场噩梦”—— 西班牙马德里Príncipe de Asturias 医院 护士长Juan Angel Muñoz López

3D打印援疫离不开3D打印行业领军者的推动。惠普在疫情中展现了卓越的研发能力、生产能力和强大的团队合作能力,它们帮助合作伙伴和客户转向3D打印并协调相关材料和资源,积极开展跨行业、跨国家的合作,让3D打印的医疗物资快速投入使用同时,推动3D打印行业走向更宽更广更深。

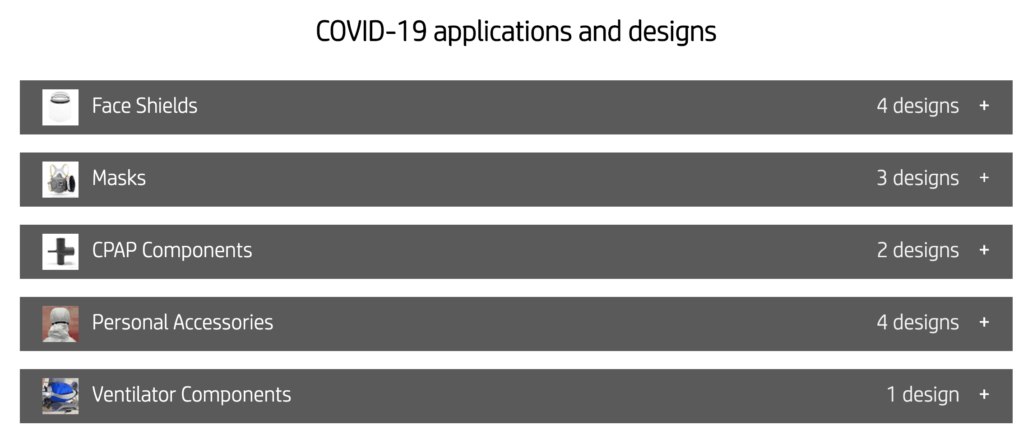

惠普部分3D打印医疗物资

-

加速3D打印技术的研发、迭代

在疫情向全球蔓延之初,惠普公司及其全球数字制造社区组建了一支特战团队,提供专业知识、技术、人脉、经验和生产能力,帮助交付关键部件以抗击COVID-19大流行。

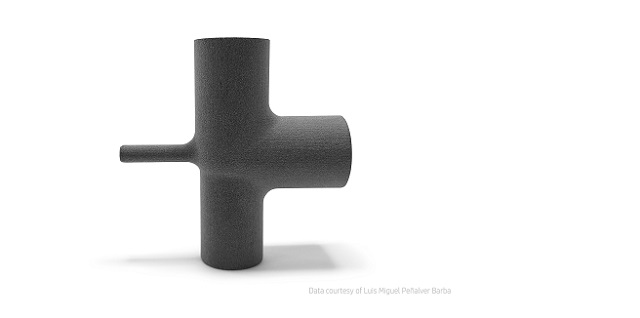

3D打印的CPAP连接件

3月23日,西班牙冠状病毒疫情中心向本地巴塞罗那的3D打印和数字制造中心发出求救邮件:由于呼吸机短缺,医院ICU护理人员设计了一个可以连接多个标准元件的“连接件”,可以组装出CPAP(持续气道正压通气系统)装置,帮助病人自主呼吸,从而减少呼吸机的使用。收到消息2天,惠普就完成了内部测试和样品打印,送至医疗机构检验。2周就被批准使用,4月6日,500个连接器就已经在惠普巴塞罗那工厂的3D打印机上生产,每周可以生产10000个。

惠普及其合作伙伴通过官网免费提供医疗用途的3D打印设计原型,包括面罩、口罩、口罩调节器、手腕套(覆盖裸露的皮肤)和免提开门器,网站页面随着设计的验证而不断更新。医院和医护人员也可以在网站上提交产品申请,这是惠普积极与医学界联系,带动医学界与3D打印行业的相互联系,为医疗工作者创造解决方案的重要努力。

惠普设计打印的防护面罩

由于西班牙的医护人员感染率居世界首位,防护面罩成为惠普研发生产的优先事项,他们分成三个小组,第一个小组通过咨询巴塞罗那的一位医生,不断修改并调整,让防护面罩戴起来更加舒适;另一个团队确保该设备符合西班牙的监管标准;第三个团队负责材料供应方面的工作不到两天,第一个版本已经制作完成,并送往医院进行反馈。Remacha说: “星期六早晨,我们还对防护面罩一无所知,到星期一早上,面罩已经送往医院了。经过一些设计调整,周三,第三个版本最终确定并通过验证。”从这款防护面罩起,惠普及其合作伙伴已经打印了20万个防护面罩。

惠普也积极研发新冠病毒检测的鼻拭子,3月19日他们快速组建了一个多学科的研发团队。仅用48小时,就完成了设计、打印并送去检验。鼻拭子虽然只有15厘米长,但它十分复杂。3D打印技术的快速迭代、快速原型制作和分散制造等能力,尤其适合这种急缺产品的制造和新产品研发。惠普3D实验室的负责人赵丽华表示,“鼻腔拭子项目不仅让我对3D打印在医疗领域的作用有了新的认识,也改变了那些在医疗领域工作的人的思维方式。项目里的一位医生告诉我,在危机之后,3D打印可能会改变我们的医疗方式,生产设备、设备、组件和仪器可以用3D打印来替代,甚至改进。”

-

动员合作伙伴投入3D打印抗疫

到目前为止,惠普及其合作伙伴使用HP s multi jet fusion技术,3D打印了100多万个COVID-19防护部件,并且通过惠普的全球制造合作伙伴网络,努力确保3D的打印零件在全球任何地区都能买到。他们的合作伙伴包括采用了惠普技术的一些大型汽车制造商(包括兰博基尼,Volkswagen-Seat,法拉利、斯柯达等等)以及来自全球多个国家的3D打印服务商。

Fabio Annunziata 惠普3D打印和数字制造业务负责人

“ 我们的客户和合作伙伴的反应速度令人惊讶,我们真的能够将创意变成产品。首先是面罩,然后是更复杂的部件,如呼吸阀和连接器。尽管我们的合作伙伴并没有这方面的经验,但他们能够学习、适应并以惊人的速度改变他们的生产线。Smile Direct将他们生产牙齿模型的3D打印机,转换为打印成千上万面罩。”惠普3D打印和数字制造业务负责人Fabio Annunziata回忆道。

在一些国家,惠普还承担起“3D打印平台”的角色,协调医院和零部件供应商,接受医疗机构的订单,并将其移交给有生产能力的机构。

“现在有几个政府机构正在考虑将这种模式作为战略生产的有效替代。能够打印数以百万计的口罩、面罩和测试棉签的能力表明,3D打印是一个真正的生产就绪的解决方案,可以缓解供应链压力。” Annunziata补充道,“一些生产医疗级呼吸机的公司已经考虑使用3D打印技术来迅速扩大生产能力,今后我们也有机会加速汽车等行业的发展。这场危机表明,人类和环境都需要更可持续的生产:3D打印在解决这一新的现实问题上大有作为。”

3D打印热浪席卷全球

正如Annunziata所说,3D打印的优势在全世界得以体现,各国政府、研究机构、全球大型企业,3D打印企业和爱好者都纷纷行动起来,3D打印援助抗疫的热情空前高涨。

-

政府参与推动3D打印援助行动

疫情期间,多个国家政府看到了3D打印的发展潜力,放宽3D打印医疗物资认证条件,牵头组建3D打印平台并投入资源进行3D打印方面的创新。

在新冠病毒大流行之前,美国食品和药物管理局(简称“FDA”)近30年来只批准了极少数几个3D打印产品的紧急使用授权。而就在5月初已授权了10多个3D打印医疗配件。

Stopgap3D打印口罩

Stopgap”是FDA批准的首个满足其监管标准的3D打印口罩,由美国退伍军人健康管理局(简称“VHA”)设计,这种口罩固定在嘴巴和鼻子周围,可重复使用,并且容易消毒,只需更换一次性滤芯。

之后,FDA在官网上表示,在传统的医疗产品紧缺的情况下,鼓励一些机构通过3D打印或购买3D打印产品来解决问题。

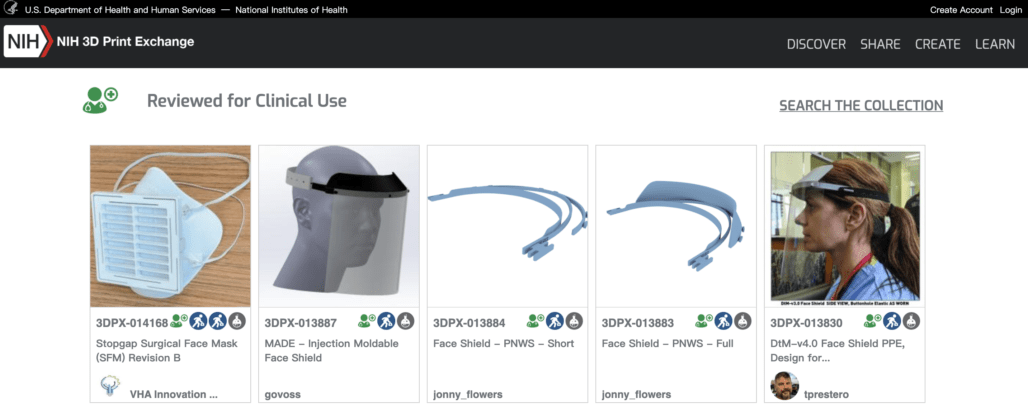

NIH’s 3D Print Exchange平台

紧接着,FDA, VHA与国立卫生研究院(NIH)签署了“谅解备忘录”,加快3D打印个人防护装备、医疗配件等紧缺物资的信息共享和制造,缓解医疗物资压力。他们与本国增材制造商合作,利用“ NIH’s 3D Print Exchange”3D打印平台,上传和分享3D打印相关物资和三维模型,由VHA创新生态系统进行临床测试和评估后展示出来,供大家免费下载打印,同时也会分发给3D打印机构进行生产,送到有需要的卫生保健组织。

葡萄牙政府正与里斯本大学(Lisbon University)、Fan3D和其他机构合作构建3D打印平台,开发模型以及相关管理系统,力求将公民主导的3D打印技术引入医疗领域。

欧盟委员会(European Commission)正在与欧洲增材制造协会(European Association for added Manufacturing)合作,为应对COVID-19疫情的医院生产3D打印医疗设备。

-

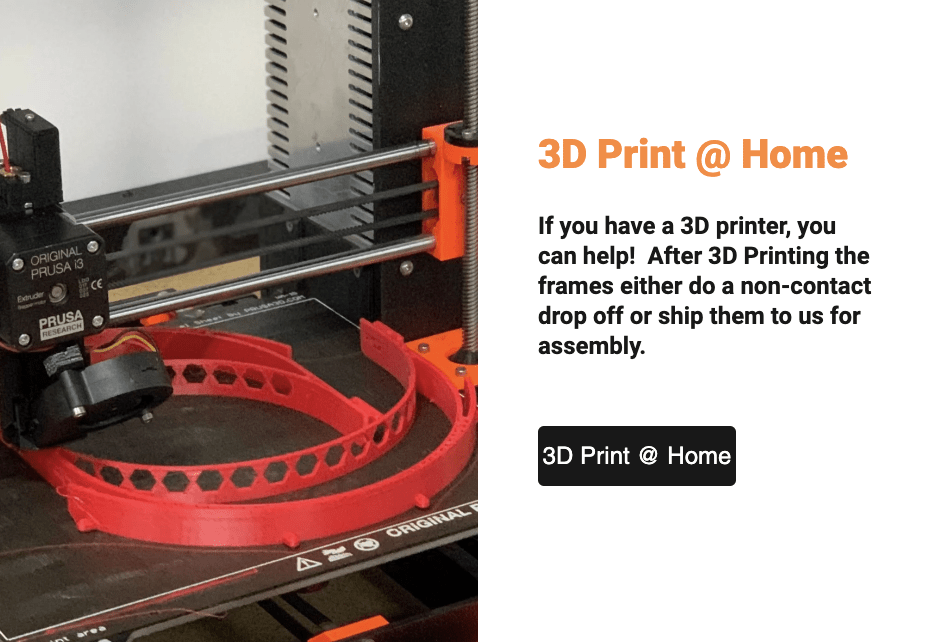

3D打印平台和社区带动全民参与

众多3D打印平台起到了关键作用,它们有效组织了3D打印爱好者、研究人员、运输团队等各界力量,不仅调动全民参与,协调相关资源,还提供了有价值的咨询,让3D打印资源得到充分的利用和分配。

3月16日,“ COVID-19的公共电子表格( 3D Printer Crowdsourcing for COVID-19 )”在网络上创建出来,招募3D打印志愿者。两天后,这份名单里收录了来自世界各地的4800多名志愿者,全世界的医疗机构如果需要3D打印产品,可以从表格中找到最近的志愿者,这些志愿者会尽全力为医疗机构提供3D打印产品和相关帮助。

3月18日,从事3D打印市场交易的Cad Crowd平台,发布了为期一个月的3D打印竞赛,共收集了137份有效设计,包含无触摸设备(例如无接触门把手)、重复使用的口罩、简单的医疗配件等。每个展示出来的参赛作品都考虑到了3D打印的效率和成本,并上传了三维模型和相关技术指导。

Operation Shields Up3D打印援疫平台

Operation Shields Up(0us)是疫情期间组成的一个位于萨克拉门托的非营利性组织,呼吁志愿者3D打印个人防护装备,目前已经向当地医疗机构交付了1万多个防护面罩。他们不仅负责收集3D打印的防护装备,还要要对产品进行筛选,消毒,包装和运输,保证它们顺利、安全、准确的送到病患手中。

-

大型企业加入3D打印救援队伍

这次疫情也激发了大型企业投入3D打印医疗设备的积极性。通用汽车正与Ventec Life Systems合作生产呼吸机,并承诺每天生产5万多个口罩;丰田正在制造防护面罩,并与医疗设备公司合作,以加快呼吸机的制造;由于纳斯卡(NASCAR)赛事已被搁置,该公司将原本准备打印汽车制造复合零件的3D打印机,改成为医疗工作者生产PPE,每天工作18个小时,制造面罩捐赠给医院;西门子在欧美分公司的100多台3D打印机也已投入此类生产。

福特与3M合作设计的动力过滤式呼吸器

福特正与通用电气医疗集团合作,制造空气压力通风设备,目标是在未来100天内生产5万台。同时福特与3M合作设计生产动力滤净式呼吸防护具,使用3D打印技术快速制作了PAPR的原型,不到40天就将创意变为实际产品,还用3D打印技术生产塑料外壳和定制呼吸器头罩塑料部件和过滤部件。

西班牙和德国的空客(Airbus)、无限电子(Infinite Electronics)、阿迪达斯(Adidas)、耐克(Nike)和苹果(Apple)、德国最大的钢铁公司蒂森-克虏伯集团等制造商都加入了生产3D打印医疗设备的行列。

制造业巨变

大危必有大机。3D打印在大疫情中不仅把独特的技术优势发挥的淋漓尽致,推动3D打印在医疗领域向更纵深、更广阔的维度发展,还让更多人真实看到了3D打印技术的发展及其应用价值,对3D打印技术的材料、打印方式和未来前景有了新的判断,迅速扩大了影响力。

在这次疫情实践下,3D打印技术虽然还有专业认证、组装包装、商业化和资源协调方面的一些难题,但一旦政府、研究机构、企业,甚至是普通民众的积极性被激发,更多的资本、人才加入到3D打印技术的研发和实践中去,打破各种限制只是时间问题。由此,我们已可窥见3D打印技术将在未来得到大规模商业运用,给制造业带来巨变的前景。

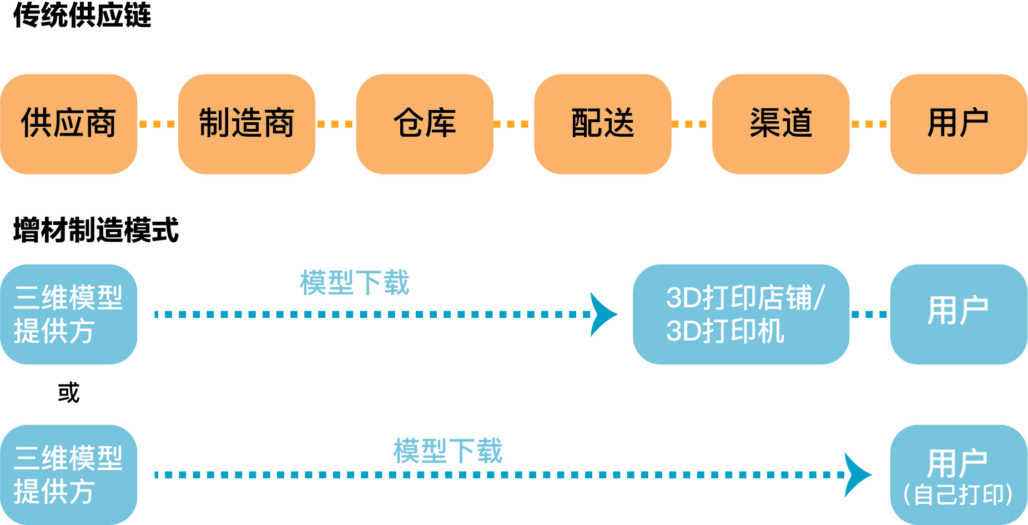

1. 缩短生产路径,生产方式大变革。3D打印技术无需前期的大量投入,无需组装,无需熟练的技术工人,无需储备相关零部件,只需要一个数字化模型和简单的操作就可以在任何地方、任何时间进行打印。这意味着3D打印大大缩短了从制造到最终产品交付的路径。

传统供应链 vs 增材制造模式

如上图所示,3D打印技术大大简化了从设计到销售的整个流程,甚至直接干掉了诸多中间环节,让研发设计端与用户使用端的路径变得更短、关系变得更紧密。因此3D打印技术将会撬动多个行业的发生变化,同时也为具有强设计创新能力的企业开辟大量新机会。

2. 重建本地供应链系统。3D打印技术,为疫情中被撕裂、阻断的原有全球供应链结构带来重建、新建本地化供应链的契机。很多国家已在程度不同地“收回”制造业,推行本地化生产以保证物资生产与供应的快速、及时到位。而最快且可持续的最佳方式则是利用并强化3D打印技术能力,重组一个全新的本地供应系统,并在过程中激活国内的各类资源。对于企业来说,为了不影响公司正常运行,通过3D打印可以在本地随时补充缺少的零部件,而不用担心国外供应商是否复工或者运输受阻。

3D打印的赛车零部件

3. 按需生产,个性化定制。3D打印的价值在于打印小批量、客户特定的物品、更复杂的结构,并且可以减少库存,迅速适应市场变化。随着品牌对 “用户体验” 的愈加重视,可有效提升用户体验的小批量定制,会渐渐成为新趋势。3D打印技术可让供应链非常精简,生产速度也会加快,企业无需担心库存和浪费,节省仓库和货架的空间。通过此次疫情的实践,更多企业会认可3D打印的能力、减少库存和物流等优势,选择更精益的生产方式。

4. 全球设计,分散打印。3D打印技术或许会中止全球供应链,但也会让全球好设计更多被分享。通过网络,全球用户都可以找到自己喜爱的设计,付费下载,在本地进行打印。产品设计的逻辑也会随之改变,可扩展的模块化设计或许会成为主流。对于企业来说,3D打印也可以让用户更多参与设计和产品迭代过程,设计创新能力将成为决定企业成败的核心能力,这也为设计驱动型品牌大量出现带来新契机。

5. 全新的购物体验。销售端也会随之变化,制造商、批发商和零售商之间关系可能会发生根本变化,零售商或许会被取代。线下店铺将会更多与当地3D打印制造商捆绑或自己就是3D打印店铺,成为产品展示、体验与交付中心,负责接待消费者自取或寄送至用户家中。消费者只需要在线选择设计者提供的3D材料、自行搭配产品颜色和功能,传给当地的3D打印店铺或者自己在家里就能够把产品打印出来。

或许会像搭载了4G网络的智能手机代替固定电话一样,3D打印技术会通过某个“契机”飞入寻常百姓家,颠覆传统制造方式。

对我国来说,虽然传统制造业的供应链基础非常牢固、完善,或许在短时间内不会出现对3D打印技术的迫切需要,但必须做好迎接新技术变革浪潮来临的准备。

目前,我国3D打印行业已形成了平台化发展趋势,诞生了一些优秀的3D打印服务平台,帮助管理和协调3D打印资源,如:速加网、未来工场、云工厂、魔猴网等, 3D打印技术的上下游等基础配套设施也渐渐完善。然而设计创新、研发能力不足,缺乏领军品牌,缺乏完善的数据监管以及知识产权等问题也极具挑战性。但5G技术可以为3D打印技术发展创造良好的拓展环境,或许会成为中国发展3D打印技术的翅膀,共同推动中国智造的发展。

图片来源:网络